Afin de réaliser le contrôle de la vitesse du vent et du volume d’air, deux points doivent être pris en compte :

- La vitesse du ventilateur doit être contrôlée par conversion de fréquence pour réduire l'influence des fluctuations de tension sur celui-ci ;

- Minimisez le volume d'air évacué de l'équipement, car la charge centrale de l'air évacué est souvent instable, ce qui affecte facilement le flux d'air chaud dans le four.

- Stabilité de l'équipement

Immédiatement, nous avons obtenu un réglage optimal de la courbe de température du four, mais pour y parvenir, la stabilité, la répétabilité et la cohérence de l'équipement sont nécessaires pour le garantir.Surtout pour la production sans plomb, si la courbe de température du four dérive légèrement pour des raisons d'équipement, il est facile de sortir de la fenêtre de processus et de provoquer une soudure à froid ou d'endommager l'appareil d'origine.Par conséquent, de plus en plus de fabricants commencent à proposer des exigences en matière de tests de stabilité pour les équipements.

l Utilisation de l'azote

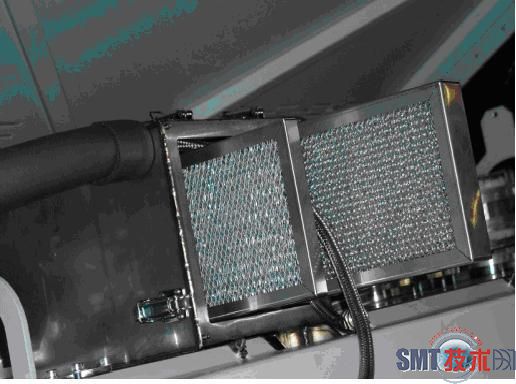

Avec l’avènement de l’ère sans plomb, la question de savoir si le brasage par refusion est rempli d’azote est devenue un sujet de discussion brûlant.En raison de la fluidité, de la soudabilité et de la mouillabilité des soudures sans plomb, elles ne sont pas aussi bonnes que les soudures au plomb, en particulier lorsque les pastilles du circuit imprimé adoptent le processus OSP (panneau de cuivre nu à film protecteur organique), les pastilles sont faciles à oxyder, ce qui entraîne souvent des joints de soudure. L'angle de mouillage est trop grand et le plot est exposé au cuivre.Afin d'améliorer la qualité des joints de soudure, nous devons parfois utiliser de l'azote lors du brasage par refusion.L'azote est un gaz de protection inerte, qui peut protéger les plages des circuits imprimés de l'oxydation pendant le soudage et améliorer considérablement la soudabilité des soudures sans plomb (Figure 5).

Figure 5 Soudage d'un blindage métallique dans un environnement rempli d'azote

Bien que de nombreux fabricants de produits électroniques n'utilisent pas temporairement l'azote pour des raisons de coûts d'exploitation, avec l'amélioration continue des exigences de qualité du soudage sans plomb, l'utilisation de l'azote deviendra de plus en plus courante.Par conséquent, un meilleur choix est que, même si l'azote n'est pas nécessairement utilisé dans la production réelle à l'heure actuelle, il est préférable de laisser l'équipement avec une interface de remplissage d'azote pour garantir que l'équipement a la flexibilité nécessaire pour répondre aux exigences de la production de remplissage d'azote à l'avenir.

l Dispositif de refroidissement efficace et système de gestion du flux

La température de soudure de la production sans plomb est nettement supérieure à celle du plomb, ce qui impose des exigences plus élevées pour la fonction de refroidissement de l'équipement.De plus, la vitesse de refroidissement plus rapide et contrôlable peut rendre la structure du joint de soudure sans plomb plus compacte, ce qui contribue à améliorer la résistance mécanique du joint de soudure.Surtout lorsque nous produisons des circuits imprimés avec une grande capacité thermique tels que des fonds de panier de communication, si nous utilisons uniquement le refroidissement par air, il sera difficile pour les circuits imprimés de répondre aux exigences de refroidissement de 3 à 5 degrés par seconde pendant le refroidissement, et la pente de refroidissement ne peut pas atteindre L'exigence desserrera la structure du joint de soudure et affectera directement la fiabilité du joint de soudure.Par conséquent, il est plus recommandé d'envisager une production sans plomb pour envisager l'utilisation de dispositifs de refroidissement par eau à double circulation, et la pente de refroidissement de l'équipement doit être réglée selon les besoins et entièrement contrôlable.

La pâte à souder sans plomb contient souvent beaucoup de flux, et les résidus de flux s'accumulent facilement à l'intérieur du four, ce qui affecte les performances de transfert de chaleur de l'équipement, et tombe parfois même sur le circuit imprimé du four pour provoquer une pollution.Il existe deux manières d'évacuer les résidus de flux pendant le processus de production ;

(1) Air évacué

L'évacuation de l'air est le moyen le plus simple d'évacuer les résidus de flux.Cependant, nous avons mentionné dans l’article précédent qu’un échappement excessif d’air affectera la stabilité du flux d’air chaud dans la cavité du four.De plus, l’augmentation de la quantité d’air évacué entraînera directement une augmentation de la consommation d’énergie (y compris l’électricité et l’azote).

(2) Système de gestion de flux multi-niveaux

Le système de gestion des flux comprend généralement un dispositif de filtrage et un dispositif de condensation (Figure 6 et Figure 7).Le dispositif de filtrage sépare et filtre efficacement les particules solides dans le résidu de flux, tandis que le dispositif de refroidissement condense le résidu de flux gazeux en un liquide dans l'échangeur de chaleur et le collecte finalement dans le plateau collecteur pour un traitement centralisé.

Figure 6 Dispositif de filtrage dans le système de gestion des flux

Figure 7 Dispositif de condensation dans le système de gestion du flux

Heure de publication : 12 août 2020